Il est encore largement admis entre éditeurs, opérateurs logistiques et industriels que la recherche opérationnelle a fait le gros du travail et que les opérations de picking ne pourront être plus efficaces qu’elles ne le sont déjà.

Le chemin de Picking en S : une optimisation encore limitée

Pourtant, quand on entre dans le détail du fonctionnement d’un WMS, on comprend que le module dédié au picking applique une organisation des missions très rudimentaire. Un exemple : une majorité de ces logiciels définit les chemins de préparation en prenant par défaut un chemin dit en “S”.

Celui-ci couvre les allées une par une, en alternant le sens de circulation. Il s’agit de la façon la plus simple d’organiser un chemin. Sur ces chemins, la seule intelligence du logiciel est sa capacité à sauter les allées qui n’ont pas de produit à collecter.

Mais lorsqu’un parcours comprend un nombre important d’emplacements à visiter, comme c’est souvent le cas en logistique retail, cette méthode est loin du chemin optimal et la marge d’optimisation est d’autant plus importante.

Si vous ajoutez à cela l’absence de prise en compte, pour chaque mission, des changements dynamiques de quais d’expédition, des différents points possibles de prise de palettes, des emplacements des équipements comme les filmeuses et les imprimantes, des changements de sens de circulation par allée, alors, vous comprenez que le chemin en “S” est loin de la sophistication nécessaire au calcul du chemin optimal.

La modélisation des flux en continu est un levier puissant d'optimisation

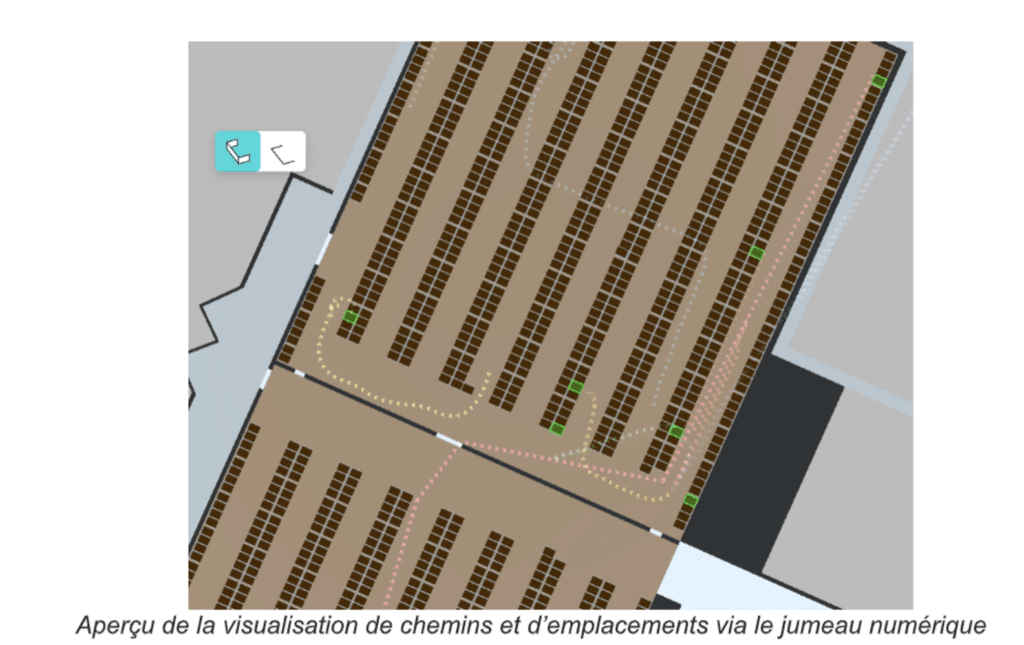

Alors comment prendre en compte de façon dynamique les variables de l’entrepôt pour obtenir, à chaque fois, le meilleur chemin de préparation ? Le jumeau numérique de l’entrepôt est la clé de cette optimisation. Il spatialise certaines règles de gestion et, une fois interfacé à un logiciel WMS, prend en compte en temps réel les variables cités plus haut, impactant l’ordre de la séquence.

En plus des chemins, le jumeau numérique permet également d’optimiser le regroupement des supports. Lorsque les missions permettent au préparateur de partir avec au moins 2 supports, il devient pertinent de les regrouper par affinité géographique pour économiser davantage les distances parcourues. Ceci implique de pouvoir lier les variables et les règles de gestion à la modélisation pour obtenir le meilleur chemin, quels que soient les changements de configuration du site.

Avec les anciennes méthodes, la configuration du site est le principal levier d’optimisation des opérateurs logistiques. Les plus “optimisés” sont ceux qui définissent le plus finement leurs implantations, zones, circuits et sous-circuits de préparation. Mais en réalité ces implantations offrent peu de flexibilité aux opérateurs et impliquent un travail de mise à jour manuel sur Excel et une communication parfois complexe des circuits auprès des préparateurs.

Le jumeau numérique associé à de l’optimisation de flux permet aux opérateurs de s’affranchir de certaines contraintes d’implantation. Finalement, les algorithmes de déplacement, qui travaillent de façon automatisée avec les WMS, vont libérer du temps aux responsables de sites, optimiser les volumes de produits collectés par préparateur tout en augmentant le nombre de configurations possibles.

Les solutions middleware pour augmenter les capacités des WMS

Face au constat qu’une majorité des WMS et ERP sont peu à jour sur les techniques récentes d’optimisation, quelle est la solution pour les opérateurs et industriels équipés de ces solutions mais souhaitant malgré tout optimiser leurs opérations de préparation de commandes ?

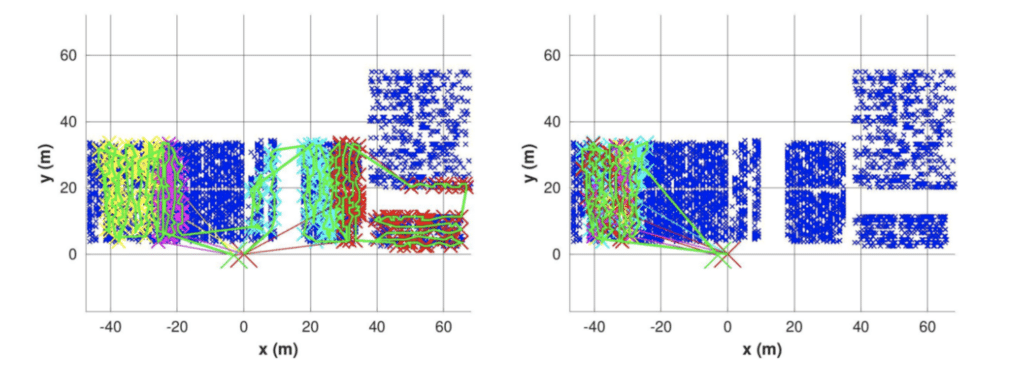

La solution passe par un middleware capable de s’interfacer aux WMS pour l’augmenter. Nul besoin dans ce cas de changer d’outil, le middleware agit comme un booster. C’est ce que propose la société Find & Order. Son expertise s’appuie sur sa capacité à modéliser des espaces en 2D et 3D, à représenter dans un espace normé et connecté les éléments clés et à intégrer les règles de gestion spécifiques au site pour optimiser chaque flux. Dès lors qu’une opération implique une contrainte spatiale, la solution est capable de calculer les déplacements optimaux pour réduire les distances parcourues et augmenter ainsi la capacité de collecte des opérateurs. Parmi les étapes ciblées figurent le regroupement des supports, l’optimisation des routes et le slotting.

L’intérêt de ce type de middleware est de pouvoir couvrir l’ensemble des WMS utilisés par un logisticien avec une solution unique.

Cette optimisation se traduit par un retour sur investissement précis que les entrepôts peuvent vérifier chaque jour, en constatant la quantité de produits pris en charge par opérateur.

D’un point de vue technique, le flux de commandes arrivant par le WMS est injecté dans le middleware, qui effectue ses propres calculs d’optimisation sur ses serveurs avant de renvoyer ses recommandations vers le WMS. Celui-ci les intègre puis les transmet aux opérateurs, au même format que d’habitude, que ce soit via une commande vocale ou sur les écrans des PDA. Les distances parcourues peuvent être réduites de plus de 20% et la gestion de l’implantation des sites est facilitée au quotidien grâce au jumeau numérique.